آموزش لحیم کاری – قسمت اول

آموزش لحیم کاری – قسمت دوم

آموزش لحیم کاری – قسمت سوم

آموزش لحیم کاری – قسمت چهارم

در این مقاله به دومین مورد از سه ماده اصلی مصرفی در صنعت لحیم کاری یعنی خمیر قلع یا Paste خواهیم پرداخت. خمیر قلع چنانچه از اسم آن پیدا است قلعی است که به صورت خمیر تولید و عمد تا به منظور استفاده در تکنولوژی نصب قطعات سطحی یا همان SMD استفاده میشود.

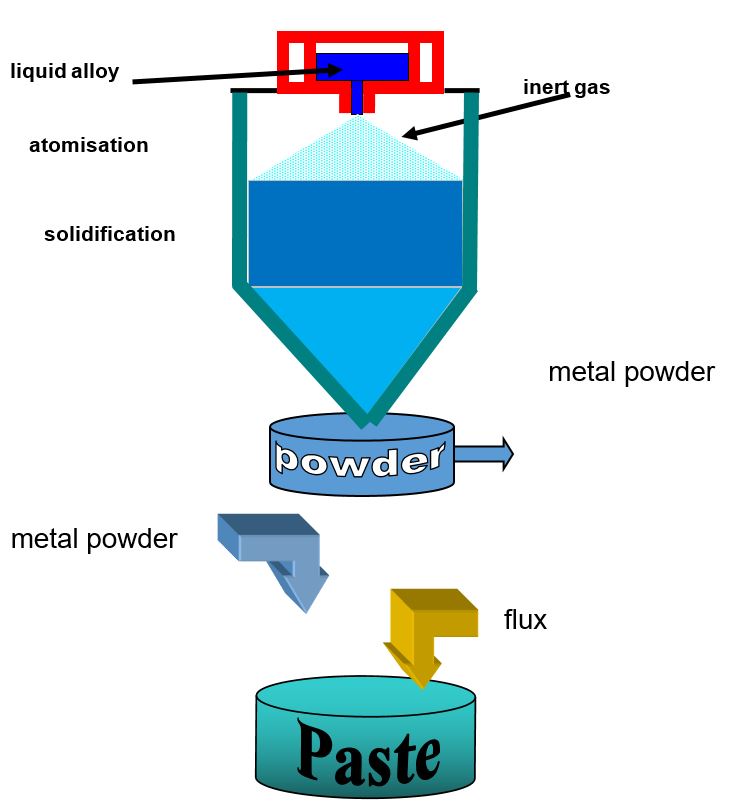

نحوه تولید

ابتدا قلع بصورت مایع به درون محفظه عاری از هوا و در مجاورت گاز اشباع وارد شده و تحت فشار بصورت پودر خارج میگردد. سپس این پودر با درصد مناسب با فلاکس مخلوط شده و بصورت خمیر قلع تولید میگیرد.

Manufacturing of solder paste

خمیر قلع نیز مشابه خود سیم قلع تابع استانداردهای حفظ محیط زیست ROHS2 و WWW که در مقاله دوم به آنها اشاره گردیده میباشد و به دو دسته کلی سرب دار و بدون سرب تقسیم میگردد. در هر دو صورت ترکیب ایده آل قلع و فلاکس به دو شکل حجمی و وزنی صورت میپذیرد. در قلع سرب دار ترکیب وزنی حدود 90 درصد قلع و 10 درصد فلاکس و ترکیب حجمی 50 به 50 و در قلع بدون سرب ترکیب وزنی حدود 88 درصد قلع و 12 درصد فلاکس ولی ترکیب حجمی همان 50 به 50درصد میباشد.

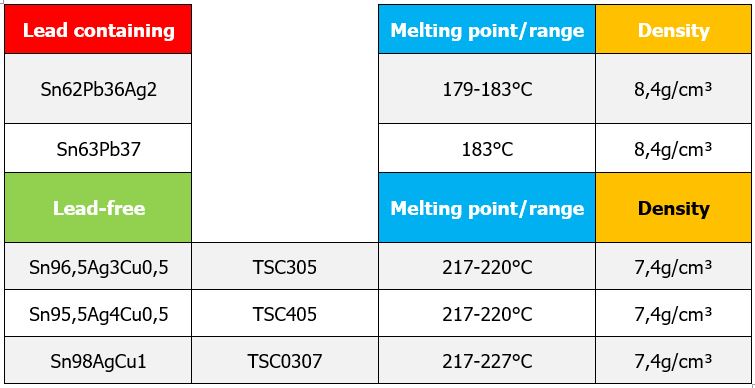

در جدول ذیل نوع ترکیب، درجه حرارت ذوب و وزن مخصوص پر مصرف ترین خمیر قلع های شرکت Stannol آلمان به نمایش گذاشته شده.

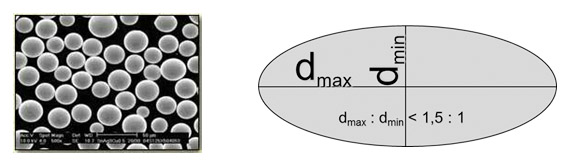

چنانچه قبلا توضیح داده شد در مراحل اولیه تولید فلاکس نیاز به تولید پودر قلع میباشد. بدیهی است این پودر از ذرات کروی شکل تشکیل شده که اندازه آن در پروسه مونتاژ برد های مدار چاپی بسیار حساس و تعیین کننده میباشد. چرا که برای مثال در چاپ استنسیل همین ذرات هستند که میبایست از حفره ها عبور کرده و پوشش مناسبی را بر روی سطح PCB ایجاد نماید. هر چقدر ذرات کروی تر باشند نتیجه مطلوبتر خواهد بود، ولی در عمل شکل آنها بیضوی بوده و حد اکثر حدی که برای آن تعریف شده به نسبت 1:1.5 در قطر آنها میباشد.

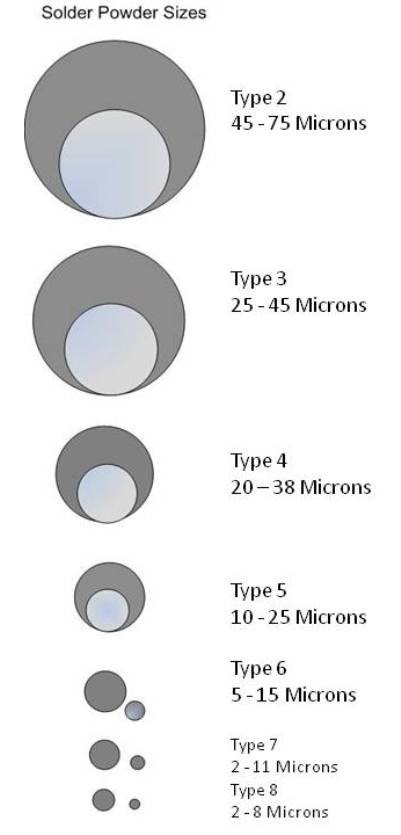

چنانچه در این شکل ملاحظه میفرمائید در دسته بندی این ذرات هفت گروه تعریف گردیده که بعدا به استاندارد نحوه توزیع آنها اشاره خواهیم کرد. در این دسته بندی تیپ 2 شامل ذراتی است که قطر آنها بین 45 تا 75 میکرون باشند. این ابعاد به ترتیب تا تیپ 8 که کوچکترین سایز میباشد و به ابعاد 2 تا 8 میکرون میرسد.

عملا انتخاب سایز با توجه به حداقل سایز استنسیل و نوع پیچیدگی مدار تعیین میگردد وعملا پر مصرف ترین این سایزها تیپ های 4 و 5 میباشد.

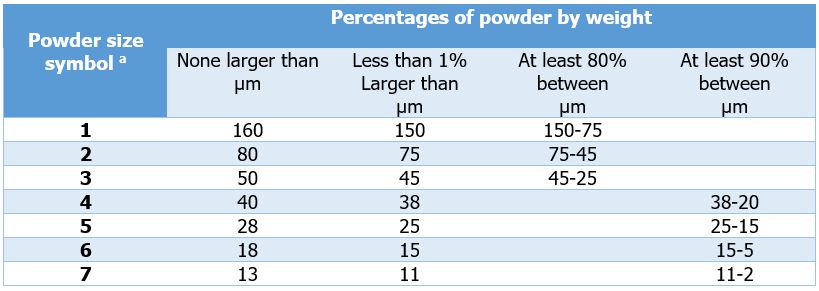

اما استاندارد نحوه توزیع ذرات با سایز های مختلف مطابق استاندارد DIN 61190 – 1-2/A1:2012-03 میباشد که مشخصات آن ذیلا نشان داده شده :

Table 2 Standard solder Powder

چند نکته مهم در نحوه حفظ و نگهداری خمیر قلع

1. بیشتر خمیر های قلع دارای زمان مصرف 6 ماهه از زمان تولید میباشند. حتما به تاریخ مصرف توجه فرمایید.

2.در مورد خمیر قلع های سرنگی که به منظور تزریق خمیر استفاده میگردد این زمان در حدود سه ماه میباشد.

3.خمیر قلع میبایست در درجه حرارت 5 تا 10 درجه سانتیگراد و در یخچال نگهداری گردد.

4.ظرف محتوی خمیر میبایست 12 ساعت قبل از مصرف به منظور رسیدن طبیعی به درجه حرارت محیط در محل استفاده از آن قرار گیرد.

5.خمیر قلع میبایست حد اقل به مدت 30 ثانیه بدون استفاده از فلز و یا شیئ تیز بهم زده و مخلوط گردد.

6.هرگز خمیر مصرف شده را با خمیر جدید مخلوط نکنید و خمیر باز شده را در محفظه جداگانه نگهداری نمائید.

7. نگهداری در درجه حرارت بیش از 35 درجه سانتیگراد برای مدت حد اکثر دو روز بحرانی تلقی شده و میبایست از آن جلوگیری گردد.

در خاتمه به چند تست مهم برای کنترل خمیر قلع و اجزا تشکیل دهنده آن میپردازیم.

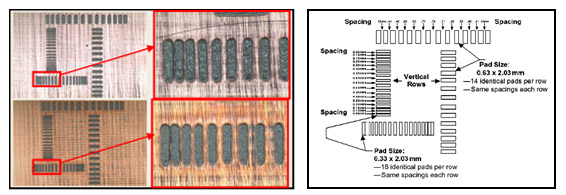

تست SLUMP یا ریزش مطابق IPC-STD-005

برای ارزیابی نحوه ریزش و قرار گیری ذرات خمیر پس از چاپ استنسیل در شرایط مختلف با ضخامت های مختلف

تست CORROSION یا خوردگی مطابق IPC-STD-004

این تست برای آزمایش میزان خورندگی فلاکس خمیر استفاده میشود. پس از ذوب خمیر آنرا در شرایط رطوبت و درجه حرارت استاندارد به مدت تعیین شده قرار داده و میزان خورندگی مورد بررسی قرار میگیرد

تست های دیگری همچون Copper Mirror Test و یا Halide از دیگر تستهای استاندارد میباشند که در مورد خمیر قلع بکار میروند.