آموزش لحیم کاری – قسمت پنجم

آموزش لحیم کاری – قسمت اول

آموزش لحیم کاری – قسمت دوم

آموزش لحیم کاری – قسمت سوم

آموزش لحیم کاری – قسمت چهارم

آموزش لحیم کاری – قسمت پنجم (قسمت آخر)

در این مقاله به سومین مورد از سه ماده اصلی مصرفی در صنعت لحیم کاری یعنی فلاکس خواهیم پرداخت. بطور خلاصه اشاره ای خواهیم داشت به :

- علت اصلی استفاده از فلاکس در لحیم کاری

- ترکیبات تشکیل دهنده فلاکس

- دسته بندی انواع فلاکس

- پروفایل حرارتی عمومی فلاکس

1- علت اصلی استفاده از فلاکس در لحیم کاری

عموما در صنایع الکترونیک سطوح لحیمکاری مدارهای چاپی از فلز مس با خلوص نسبتا بالائی تولید میگردد. این فلز حتی در درجه حرارت محیط وبا رطوبت نسبی عادی در مقابل اکسیداسیون کاملا آسیب پذ یر میباشد. میزان این آسیب پذیری با افزایش درجه حرارت و رطوبت بطور چشمگیری افزایش یافته و در زمان لحیم کاری وقتی لحیم به نقطه ذوب خود میرسد به بالاترین سطح خود میرسد. از آنجا که اکسیداسیون سطح مس یکی از بزرگترین معضلات در کیفیت لحیمکاری میباشد، لذا جلوگیری از آن از الزامات اصلی یک مونتاژ خوب و قابل قبول میباشد و استفاده از فلاکس دقیقا به همین منظور انجام میپذیرد. به عبارتی استفاده از فلاکس بمنظور اکسید زدائی از سطوح لحیمکاری و همزمان محافظت از اکسیداسیون سطوح در زمان لحیمکاری و تا حدی کمک به انتشار و توزیع درجه حرارت به سطوح جانبی صورت میپذیرد. در یک توصیف علمی باید گفت که فلاکس عملا با کاهش نیروهای کشش سطحی منجر به چسبندگی بهتر در لحیمکاری میگردد.

توجه:

به خاطر بسپارید که استفاده از فلاکس به عنوان عامل تمیز کننده سطوح از چربی ها و یا گرد و غبار صرفا یک برداشت غلط و غیر علمی از این ماده بوده که متاسفانه در بعضی موارد صورت میپذیرد. حتی در بعضی موارد، در صورت تمیز نکردن کامل فلاکس از سطوح و باقیماندن ان در سطوح بورد میتواند در دراز مدت منجر به آسیبهای جدی به مدارهای چاپی گردد.

2. ترکیبات تشکیل دهنده فلاکس

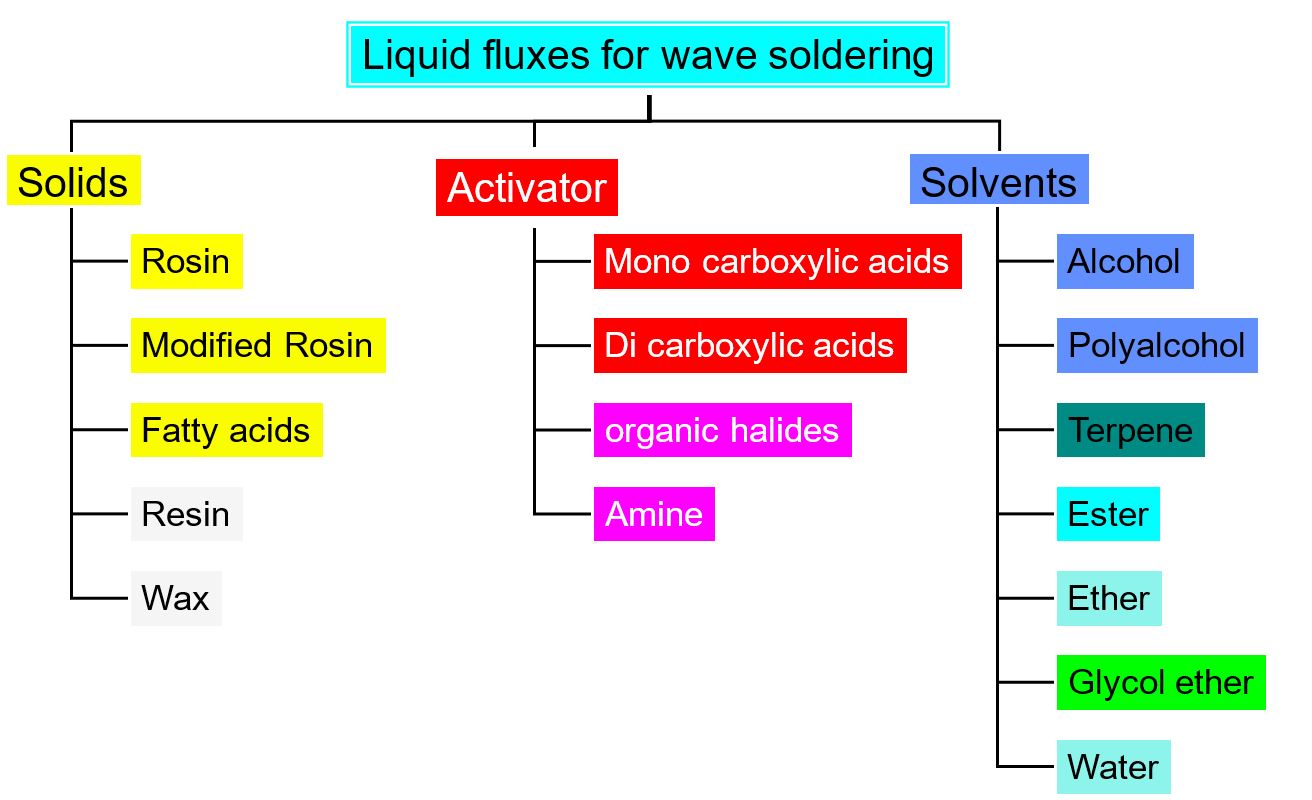

در صنایع الکترونیک فلاکس عموما یا بصورت جامد (برای مثال روغن لحیم) و یا بصورت مایع مورد استفاده قرار میگیرد که البته مصرف عمده آن در خطوط تولید اتوماتیک بصورت مایع میباشد. در یک تقسیم بندی کلی فلاکس از سه جزء اصلی تشکیل گردیده:

الف) SOLID یا بخش جامد که از Rosin Or Resin تشکیل گردیده.

این ترکیب در طبیعت همان صمغ درخت کاج میباشد که بطور طبیعی دارای خورندگی اکسید میباشد. لکن از انجا که میزان این خورندگی وابسته به عوامل طبیعی همچون آب و هوا، خاک، باران، محل و غیره میباشد لذا قابل استفاده با یک خصوصیت تعریف شده در صنعت و خط تولید نبوده و کنترل عملکرد آن بسیار دشوار خواهد بود. لذا با کمی تغییرات و اضافه نمودن مواد کمکی تولید کنندگان این محصول سعی در تثبیت تغییرات و تاثیرعملکردی آن در پروسه تولید را دارند.

ب) ACTIVATOR یا فعال کننده.

عملا این فعال کننده است که در درجه حرارت معین شروع به فعالیت شیمیایی کرده و عامل تسریع در رسوب زدایی ویا همان اکسید زدایی میگردد. هر مقدار که اکسیداسیون مدارهای چاپی بیشتر باشد نیاز به افزایش فعال کننده ها ویا افزایش اثر گذاری شیمیایی انها بیشتر مورد نیاز میباشد. لذا در مواردی ممکن است یکسان نبودن عملکرد یک نوع فلاکس در خطوط تولید در طول زمان ارتباطی به فلاکس نداشته و مربوط به افزایش میزان اکسیداسیون سطح مدار چاپی باشد. ضمنا باید متوجه باشیم که هر چقدر میزان و اثرگذاری فعال کننده ها افزایش یابد از نظر زیست محیطی مخرب تر بوده و روند صنعت به طرف کاهش مصرف و به حداقل رساندن آن در پروسه تولید میباشد.

ج) Solvent یا حلال

به منظور اعمال فلاکس در سطوح مدار چاپی نکته حائز اهمیت توزیع صحیح اجزاء تشکیل دهنده فلاکس بطور یکسان و مساوی ویا به اصطلاح هموژن در سطوح مورد نیاز میباشد. به همین منظور در صنعت باید از حلالی استفاده گردد تا به نتیجه مطلوب دست یافت. در حال حاضر بزرگترین حلال مصرفی الکل و سپس آب میباشد. از انجا که الکل از نظر حمل و همچنین آتشزایی و هزینه دارای نقاط ضعفی میباشد، تمایل صنعت بیشتر به سمت استفاده از آب قرار گرفته ولی همچنان معضلات عمده ای در سر راه این نوع فلاکس وجود دارد که از حوصله این مقاله خارج است. ضمنا در جدیدترین تلاشها برای جایگزینی حلالها استفاده از پودر هموژنیزه شده توسط چند شرکت در حال بررسی است که هنوز صنعتی نشده. بدیهی است در روغن فلاکس که معمولا در لحیم کاری دستی استفاده میگردد حلال عملا همان ژلی است که بقیه اجزاء تشکیل دهنده را در بر میگیرد.

3. دسته بندی انواع فلاکس

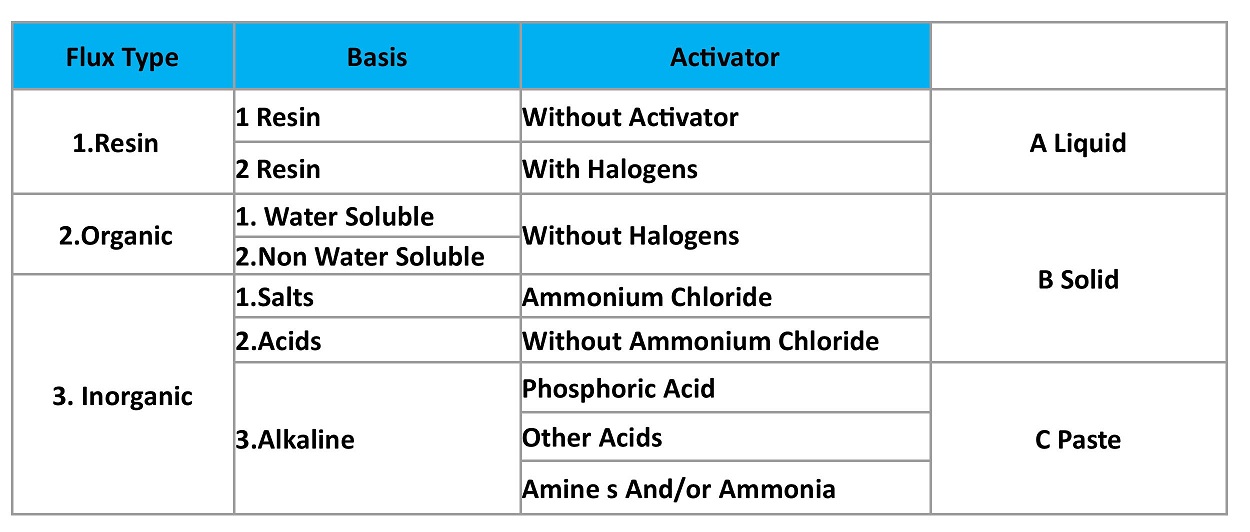

عموما فلاکس را میتوان با توجه به نیاز مصرف کننده به چند دسته مختلف تقسیم کرد که عمده ترین آنها عبارتند از:

الف) با توجه به میزان خورندگی

که در این حالت به سه دسته اصلی با پایه رزین، پایه ارگانیک، و پایه غیر ارگانیک تقسیم میگردد که هر یک دارای اجزای مختلفی میباشند که جهت سهولت مطالعه و آشنائی با آن این تقسم بندی در جدول شماره (1) به نمایش گذاشته شده. لازم به ذکر است که اصولا فلاکس با پایه غیر ارگانیک در صنعت لحیم کاری استفاده ای ندارد.

جدول شماره (1)

ب) نوع حلال

چنانچه گفته شد در تقسیم بندی حلالها بطور کلی دو دسته، حلال الکلی و حلال آبی، تقسیم بندی اصلی را شکل میدهد، ولی جزئیات بیشتر و بقیه اجزائ تشکیل دهنده آنها را در جدول شماره (2) میتوانید ملاحظه فرمائید.

جدول شماره (2)

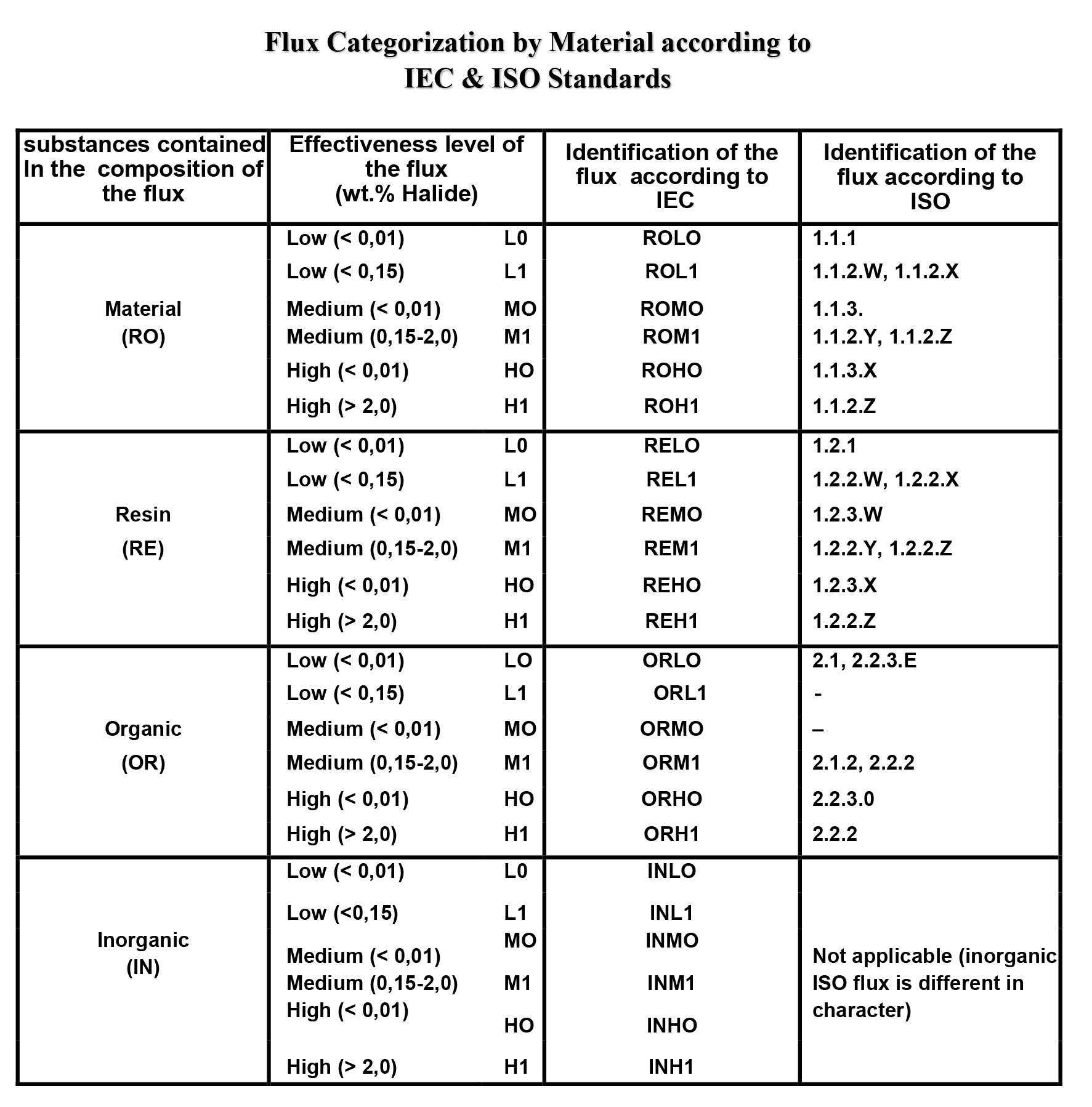

ج) دسته بندی طبق استاندارد

در این نوع دسته بندی با توجه به میزان خورندگی هریک از استانداردهای بین المللی IEC و ISO علائمی را جهت آگاهی مصرف کننده از نوع خورندگی تعریف نموده اند که جزئیات آن در جدول شماره (3) نشان دادم شده. در این تقسیم بندی، چنانچه در ستون اول ملاحظه میکنید مواد اصلی تشکیل دهنده به چهار دسته روزین (RO)، رزین (RE)، ارگانیک (OR) و غیر ارگانیک (IN) تقسیم شده. میزان خورندگی در هر یک از این چهار دسته میتواند سه حالت، کم LOW ، متوسط MEDIUM و یا زیاد HIGH را به ترتیب به مقدار کم یا (0) ویا به مقدار زیاد یا (1) در هر تقسیم بندی داشته باشد که همگی در ستون دوم ملاحظه میگردد.

در ستون سوم علائم تعریف شده استاندارد IEC و در ستون چهارم علائم استاندارد استاندارد ISO مشاهده میگردد. استاندارد IEC بیشتر به جهت سهولت و مشخص تربودن بر روی محصولات منعکس و مورد استفاده مصرف کنندگان قرار میگیرد. برای مثال در صورت مشاهده علامت REM1 مصرف کننده متوجه میشود که:

- RE مشخص کننده پایه فلاکس است که رزین میباشد است

- M نشان دهنده سطح اولیه خورندگی که متوسط میباشد

- وعدد 1 یعنی میزان خورندگی آن در سطح متوسط است که حد اکثری

به این ترتیب شما میتوانید منبعد با نگاه کردن به علائم قید شده بر روی بسته بندی فلاکس به محتوای آن پی ببرید.

جدول شماره (3)

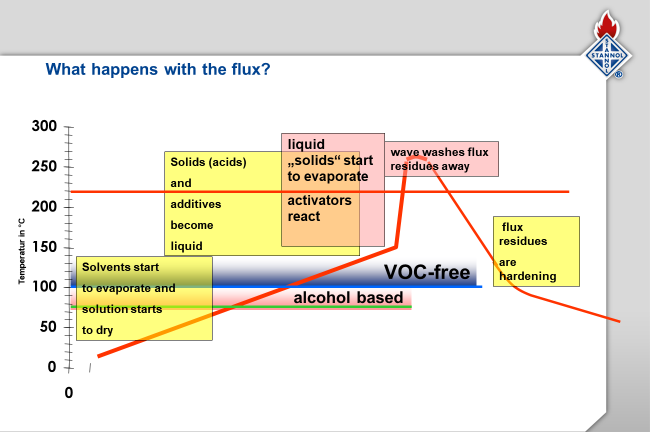

4. پروفایل حرارتی عمومی فلاکس

بطور کلی در پروسه تولید لحیمکاری اتوماتیک صنعتی مراحلی را که فلاکس در اثر تغییرات حرارتی در طول گذر از دستگاه Wave Soldering طی میکند در شکل (4) نشان داده شده. در اولین مرحله تا قبل از رسیدن به 140 درجه سانتیگراد حلال فلاکس تبخیر شده و مواد پایه و فعال کننده را بر روی بورد به جا میگذارد. در درجه حرارتهای 150 درجه به بالا ابتدا مواد باقیمانده ذوب شده و به کمک زمان مورد نیاز شروع به اکسید زدایی مینمایند. سرعت حرکت کانوایر باید به ترتیبی باشد که زمان مورد نیاز را تامین نماید. سپس در آخرین مرحله بر روی موج فلاکس مواد باقیمانده از فلاکس شستشو میگردد و آنچه بر روی بورد باقیست در صورتیکه فلاکس از نوع No CLEAN باشد دارای آثار تخریبی نبوده حتی اگر مقداری کدری در روی بورد ایجاد کند.

به این ترتیب به انتهای بخش پنجم دروس لحیم کاری میرسیم. از آنجا که هرگونه راهنمائی ویا پیشنهاد در جهت ارتقاء کیفی و کمی این سری مقالات موجب قدردانی و نزدیکتر شدن به اهداف آموزشی مورد نظر خواهد شد، لذا خواهشمند است نقطه نظرات خود را از طریق ایمیل زیر تحت عنوان “پیشنهاد در مورد مقالات” در اختیار ما قرار دهید

آموزش لحیم کاری – قسمت پنجم

با تشکر