آموزش لحیم کاری – قسمت اول

آموزش لحیم کاری – قسمت دوم

– تفاوت بین جوش و لحیم کاری

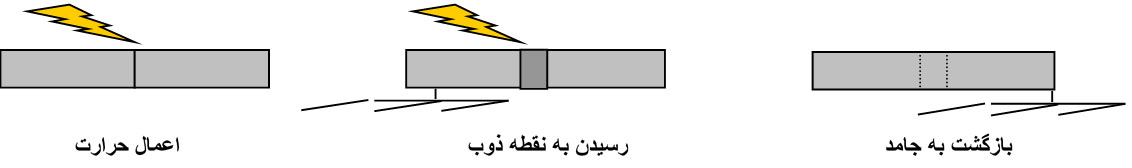

در جوش کاری دو فلز از طریق اعمال گرما به درجه ذوب مطلوب رسیده و پس از ترکیب در محل پیوند از طریق سرد شدن بصورت جامد در می آید.

جوشکاری

شکل 4 – جوشکاری دو فلز

اما در لحیم کاری دو فلز از طریق یک ماده سوم افزودنی به یکدیگر اتصال میابند که این مواد افزودنی با توجه به نوع مصرف میتواند از آلیاژهای مختلف استفاده گردد. این آلیاژها معمولا” ازحداقل دو ماده یا بیشتر ترکیب یافته. لذا مشخصات و عملکرد هریک از این آلیاژها مستقیما” به نوع مواد ترکیبی،میزان و درصد وزن مصرفی هریک و هم چنین تعداد آلیاژهای مورد استفاده بستگی دارد.

لحیم کاری

شکل 5 – لحیم کاری دو فلز

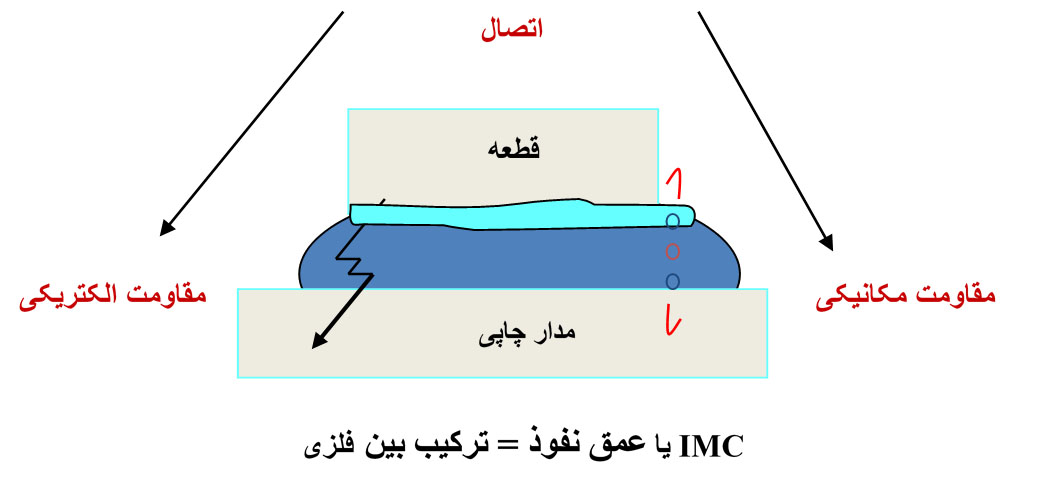

اجمالا” آنچه که در یک لحیم کاری خوب باید مد نظر قرار گیرد عبارت است از اتصال الکتریکی مناسب، اتصال مکانیکی مناسب که عملآ در آزمایش های تنش قابلیت مقاومت در درجه حرارت های بین (55 -) تا (125+) درجه سانتیگراد مطابق استاندارد JESD22-A104 مورد ارزیابی قرار می گیرند.

شکل 6

– تشکیل لایه های نفوذی در لحیم کاری یا IMC

در این بخش پاسخ علمی به اینکه چگونه مواد افزودنی در لحیم کاری،عملا” باعث ایجاد اتصال الکتریکی و استحکام مکانیکی میشود مورد بررسی قرار میگیرد.

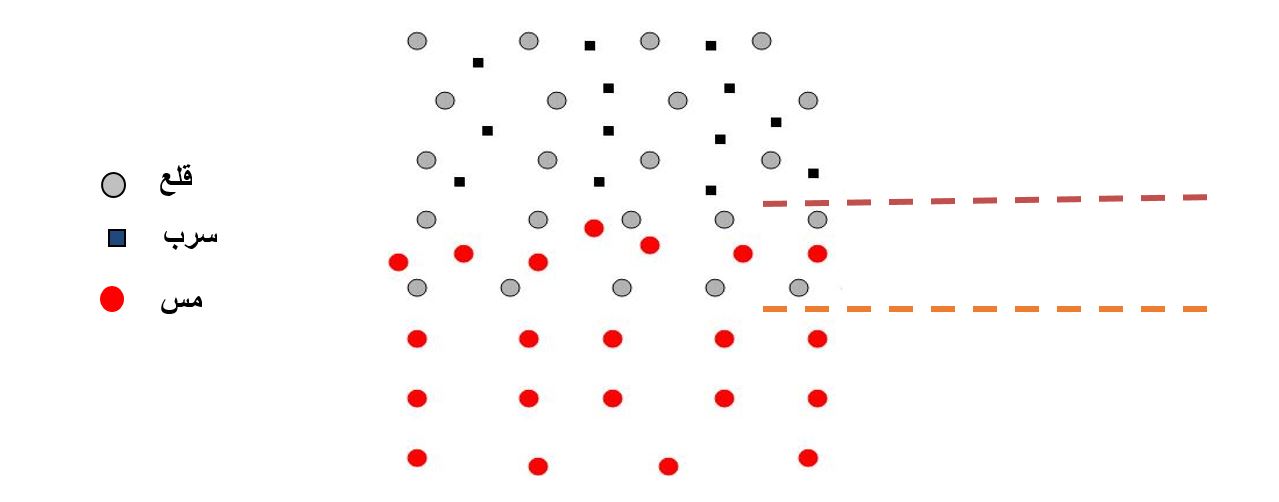

با توجه به شکل (7) اتصال مکانیکی بین قطعه و برد از طریق نفوذ الکترون های قلع به داخل صفحه مسی و هم چنین الکترون های آزاد شده مس به درون لحیم از طریق اعمال حرارت (مثل هویه) منجربه تشکیل لایه ای میگردد به نام “IMC” Intermetallic Compound. در ضمن با توجه به هادی بودن لحیم اتصال الکتریکی نیز به نحو مطلوب بر قرار میگردد. لازم به ذکر است نقش سرب در این آلیاژ صرفا جهت کاهش درجه حرارت ذوب و صرفه اقتصادی در قیمت لحیم میباشد.باید به این نکته مهم توجه داشت که عمق این لایه با آزادشدن الکترون های بیشتر از طریق افزایش درجه حرارت(برای مثال هویه) و هم چنین افزایش مدت زمان لحیم کاری ازدیاد (افزایش) مییابد.

شکل 7

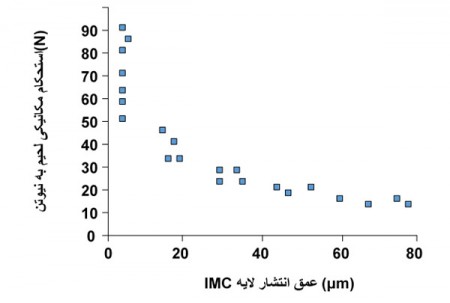

در شکل شماره (8) محور افقی عمق نفوذ و یا به عبارت دیگر عمق لایه IMC را به µm و در محور عمودی میزان استحکام اتصال قطعه به برد را به نیوتن نشان میدهد .علیرغم این تصور که هرچه عمق لایه بیشتر شود استحکام مکانیکی آن افزایش می یابد ، ملاحظه مینمائید که عملکرد واقعی آن کاملآ برعکس میباشد. به عبارت دیگر هر چقدر عمق لایه IMC اضافه شود از استحکام مکانیکی قطعه به صورت لگاریتمی کاسته می شود.

شکل 8

این مطلب یکی از نمونه های حائز اهمیت در کنترل دقیق درجه حرارت و طول زمان لحیم کاری جهت دستیابی به یک اتصال خوب و با استحکام مناسب میباشد. بنابراین نتیجه میگیریم لحیم کاری مناسب باید با:

حداقل درجه حرارت و در کمترین طول زمان انجام پذیرد

برای دستیابی به این مهم آموزش درجهت ایجاد مهارت وهمچنین استفاده ازمواد وابزار مناسب اجتناب نا پذیر میباشد.

پارامترهای موثر در لحیم کاری :

بصورت کلی عوامل موثر در لحیم کاری را میتوان به سه گروه اصلی تقسیم کرد که به ترتیب اهمیت عبارتند از:

1 – درجه حرارت

2- مدت زمان لحیم کاری

3- مواد مصرفی اصلی لحیم کاری شامل : لحیم، روغن لحیم و فلاکس

در این مقاله آثار مرتبط بر لحیم کاری از طریق حرارت و زمان با توجه به نحوه تشکیل لایه نفوذ پذیر IMC اجمالآ مورد بررسی قرار گرفت. اما اینکه درجه حرارت مناسب و مدت زمان مناسب چیست، باید گفت به عوامل متعددی مثل نوع تولید، قطعه، صنعت مورد نظر، شرایط محیطی، استانداردهای مورد نیاز وغیره دارد که در مبحث این مقاله نمیگنجد. ولی آنچه در اینجا میتوان بصورت یک فرمول کاربردی بدان اشاره کرد عبارت است از:

در مورد درجه حرارت، درجه حرارت مناسب برای لحیم کاری میتواند درجه نقطه ذوب لحیم بعلاوه 120 تا 130 درجه سانتیگراد برای نوک هویه باشد. مثلا در مورد لحیم سرب دار 183 درجه بعلاوه 120 تا 140 یعنی حدود 320 تا 330 درجه سانتیگراد و برای لحیم بدون سرب حدود 30 درجه بیشتر یعنی بین 350 تا 380 درجه را میتوان مناسب شمرد.

در مورد مدت زمان لحیم کاری میتوان گفت زمان اتصال پس از رسیدن مجموعه به درجه ذوب حدودا 2 تا 3 ثانیه میباشد.