آموزش لحیم کاری

بنام خدا

مقدمه

نظر به اینکه بیشتر مقالات و یا آموزشهای که درمورد صنعت لحیم کاری در دسترس عموم قرار گرفته دارای محتوای بسیار ساده و بعضا” نگرشی غیر علمی و تکراری، بر مبنای تجربه بیان گردیده، لذا نیاز جامعه صنعتی به یک آموزش علمی در چارچوب استانداردهای بین المللی به این صنعت محسوس میباشد.

لذا تصمیم گرفته شد تا با نگاهی تخصصی تر به این صنعت مجموعه مقالاتی با توجه به آخرین تحولات تکنولوژی و مطابق با استانداردهای روز تهیه و در اختیار عموم قرار گیرد. با این امید که با بالابردن دانش عمومی جامعه صنعتی تاثیر آنرا در ارتقاء این تکنولوژی و نهایتا” تولید و همچنین بهینه سازی مصرف در کنار رعایت فاکتورهای سلامت و حفظ محیط زیست شاهد باشیم. بدیهی است این مقالات نیز خالی از اشکال نخواهد بود و هرگونه راهنمائی ویا پیشنهاد در جهت ارتقاء کیفی و کمی این سری مقالات موجب قدردانی و نزدیکتر شدن به اهداف آموزشی مورد نظر خواهد شد. خواهشمند است نظرات خود را از

طریق ایمیل زیر تحت عنوان “پیشنهاد در مورد مقالات” در اختیار ما قرار دهید:

– تاریخچه صنعت لحیم کاری و دسته بندی اولیه

علیرغم تصور بیشتر مردم صنعت لحیم کاری دارای قدمتی چند هزار ساله میباشد.این صنعت برای اولین بار در مصر حدود 4000 سال قبل از میلاد بر روی فلزات مانند طلا آغاز گردیده. درحدود 2000 سال قبل از میلاد سومریان در عراق توانستند برای ساخت شمشیرهای خود و اتصال تیغه به دسته از این صنعت بهره ببرند.

Bronz skean with a handle made out of goldfoil (Altpalastzeit, 1800–1700 BC) from Malia, Crete Source: : https://commons.wikimedia.org/wiki/File:Bronzedolch_Malia_01.jpg?uselang=de

درطول سالهای بعد استفاده ازاین صنعت در آلیاژهای مختلف بصورت جوشکاری و نهایتا” در قرن بیستم پس از دهه 1950 بصورت عمده و به اصطلاح در Soft Soldering یا لحیم کاری نرم، که بطور خاص صنعت الکترونیک را دربر میگرفت گستره عظیمی یافت. بنابراین در همین جا میتوان صنعت لحیم کاری را به دو بخش اصلی تقسیم کرد :

– لحیم کاری نرم در حرارتهای زیر 450 درجه سانتیگراد که مورد مصرف عمده آن صنایع الکترونیک و pcb است.

– لحیم کاری سخت در حرارتهای بیش از 450 درجه سانتیگراد که مصرف آن جهت اتصال لوله ها وجوشکاری سخت فلزات و آلیاژهای مختلف میباشد.

از آنجا که محور اصلی این سری مقالات در حول صنایع الکترونیک میباشد، لذا ما در این مجموعه فقط لحیم کاری نرم را مورد بررسی و ارزیابی قرار خواهیم داد.

– استانداردهای پایه

گستردگی فرایند تولید قطعات و بردهای الکترونیک و توسعه فرایند ورود محصولات الکترونیک در دودهه اخیر به بازارهای مصرف همچون موبایل، سیستمهای صوتی و تصویری، صنایع خودرو، صنایع پزشکی، صنایع لوازم خانگی، و بیش از همه صنایع فضائی و نظامی، نیاز به استانداردهای مختلفی را بوجود آورده که هم چنان در حال تدوین و تنظیم در کلیه مراحل تامین، تولید، تحویل، نگهداری و حتی حفظ محیط زیست تعیین کننده میباشند.

بررسی استانداردها با توجه به گستردگی انواع آن خود نیاز به مقالات جداگانه ای دارد. در اینجا به جهت آشنائی عمومی به اختصار به سه استاندارد یسیار تاثیر گذار در سه گروه مختلف خواهیم پرداخت که عبارتند از:

1 – استاندارد ROHS

2 – استاندارد WEEE

3 – استاندارد IPC

1 – استاندارد R.O.H.S

این حروف مخفف Restricted Of Hazardous Substances به معنی محدودیت در استفاده از مواد خطرناک میباشد. این رهنمود در سال 2003 به تصویب اروپا رسید که محدودیتی در زمینه استفاده از مواد خطرناک ( از نظر سلامتی ) در صنایع الکترونیک ایجاد نمود. اولین استاندارد که معمولا ” بنام ROHS 1 شناخته می شود از اول جولای 2006 اجباری شده. این استاندارد در وهله ی اول محدودیت برای استفاده از 6 نوع مواد و ترکیبات شیمیائی اعمال کرد که عبارتند از :

1 – سرب (Lead (Pb

2 – کادمیوم ( Cadmium (cd

3 – جیوه (Mercury (HG

4 – کروم شش Hexavalent chromium

5 – پلی برومینات بی فنیل Poly Brominated Bi phenyl

6 – اتر دی فنیل پلی برومینات Poly Brominate Di phenyl Ether

PBDE, PBB عموما” دارای مصارف ضد حریق در پلاستیک و رزین ها را دارند. متن و میزان محدودیت اعمال

شده در این استاندارد را میتوانید در لینک زیر مشاهده فرمایئد:

http://eur-lex.europa.eu/legal-content/EN/TXT/?uri=CELEX:32011L0065

در ادامه روند اعمال محدودیتها، پارلمان اروپا در 21 جولای 2011 استاندارد جدیدی تحت نام ROHS 2 تدوین نمودکه از دوم ژانویه 2013 لازم الاجرا شد. بنابراین، امروز صنایع اروپا ملزم به اجرای استاندارد ROHS 2 میباشد.

دراین استاندارد ماده جدیدی اضافه نشده بلکه این استاندارد عملا” گستره بیشتری از صنایع مثل صنعت اسباب بازی ونهایتا” برطرف کردن برخی ابهامات اجرائی در ROHS 1 را پوشش داده. بعلاوه در این استاندارد شرح بیشتری در رابطه با مستثنائات و جدول زمانی جهت انطباق برخی از صنایع با این استاندارد نیز اعلام گردیده. کپی این استاندارد را میتوانید از لینک ذیل تهیه فرمائید.

http://eur-lex.europa.eu/legal-content/EN/TXT/?uri=CELEX:32012L0019

شکل 2

2 – استاندارد WEEE

این حروف مخفف Waste of Electronic and Electrical Equipment به مفهوم زباله کردن تجهیزات و قطعات الکترونیکی و الکتریکی میباشد.

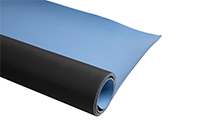

از آنجا که مصرف تجهیزات الکترونیک مثل موبایل، کامپیوتر، مانیتور، اسباب بازی، لوازم خانگی و غیره به نحوه چشمگیری در جوامع مختلف افزایش یافته و باتوجه به از رده خارج شدن این سیستمها از چرخه مصرف و به منظورحفاظت از محیط زیست، این استاندارد تدوین و به تائید پارلمان اروپا رسیده تا در دراز مدت از آلودگی محیط زیست جلوگیری به عمل آورد. این استاندارد ارتباط تنگاتنگی با استاندارد ROHS داشته و عملا” میخواهد نحوه از بین بردن مواد خطرناک در محصولات تولید شده را تحت کنترل درآورد. نشانه این استاندارد در شکل 3 مشاهده میگردد.

شکل 3

طبق این استاندارد صنایعی اروپائی که در تولیدات خود آن را رعایت نکنند مورد پیگرد قانونی قرار خواهند گرفت. آخرین نسخه این استاندارد Directive 2012/19/Eu در لینک زیر قابل مشاهده میباشد. لازم به ذکر است صنایعی که تحت پوشش این استاندارد قرار می گیرند در پیوست های مربوطه نام برده شده.

http://eur-lex.europa.eu/legal-content/EN/TXT/?uri=CELEX:32012L0019

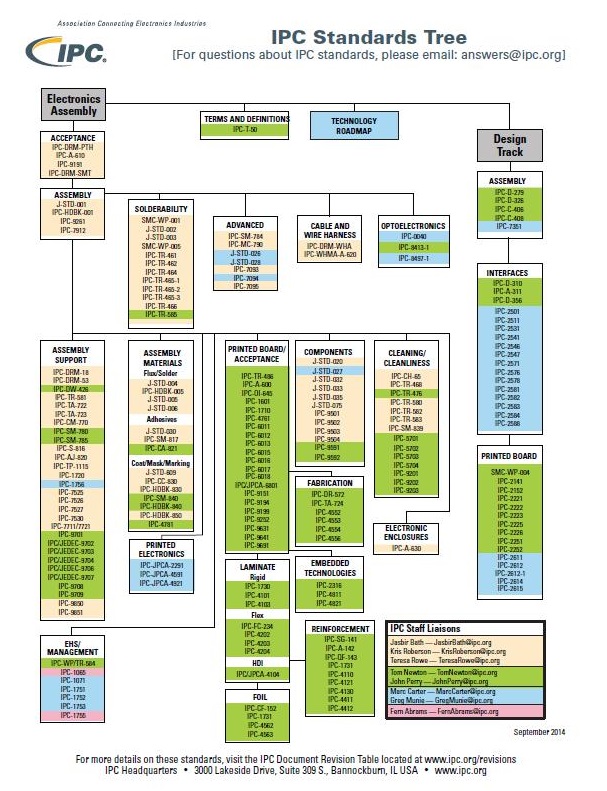

3 – استاندارد – IPC

این انجمن که در سال 1957 تحت نام Institute of Printed Circuits یا موسسه مدارهای چاپی تاسیس گردیده بعدا” نام خود را به Institute of Interconnecting and Packing Electronic Circuits یا موسسه بسته بندی و اتصال مدارهای چاپی تغییر داد.این موسسه توسط استاندارد ملی آمریکا ANSI به تائید رسیده و امروز در جهان به عنوان معتبرترین استاندارد تدوین شده شناخته شده. مهمترین استاندارد تدوین شده IPC بنام IPC-A-610 میباشد که معتبرترین مرجع صنایع الکتونیک جهان گردیده.

دامنه استانداردهای تحت پوشش این موسسه در صفحه بعد مشاهده میگردد. از آنجا که این استاندارد کلیه مراحل تست، تولید و حتی بسته بندی صنایع الکترونیک را پوشش داده درادامه این سلسله مقالات به تعدادی از موارد مهم و قابل استفاده آن در صنایع الکترونیک را مورد بحث و بررسی قرار خواهیم داد.

– تفاوت بین جوش و لحیم کاری

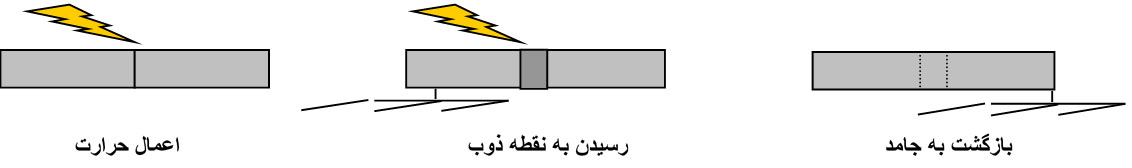

در جوش کاری دو فلز از طریق اعمال گرما به درجه ذوب مطلوب رسیده و پس از ترکیب در محل پیوند از طریق سرد شدن بصورت جامد در می آید.

جوشکاری

شکل 4

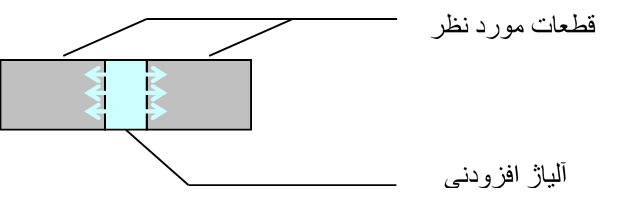

اما در لحیم کاری دو فلز از طریق یک ماده سوم افزودنی به یکدیگر اتصال میابند که این مواد افزودنی با توجه به نوع مصرف میتواند از آلیاژهای مختلف ایجاد گردد. این آلیاژها معمولا” ازحداقل دوماه یا بیشتر ترکیب یافته. لذا مشخصات و عملکرد هریک از این آلیاژها مستقیما” به نوع مواد ترکیبی،میزان و درصد وزن مصرفی هریک و هم چنین تعداد آلیاژ بستگی دارد.

لحیم کاری

شکل 5

اجمالا” آنچه که در یک لحیم کاری خوب باید مد نظر قرار گیرد عبارت است از اتصال الکتریکی مناسب، اتصال مکانیکی مناسب و قابلیت مقاومت در درجه حرارت های بین (55 -) تا (125+) درجه سانتیگراد.

شکل 6

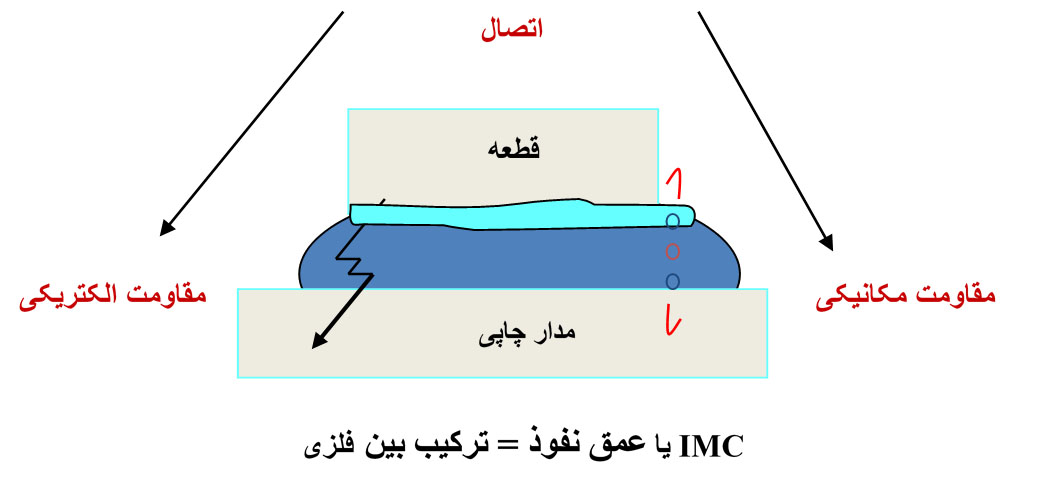

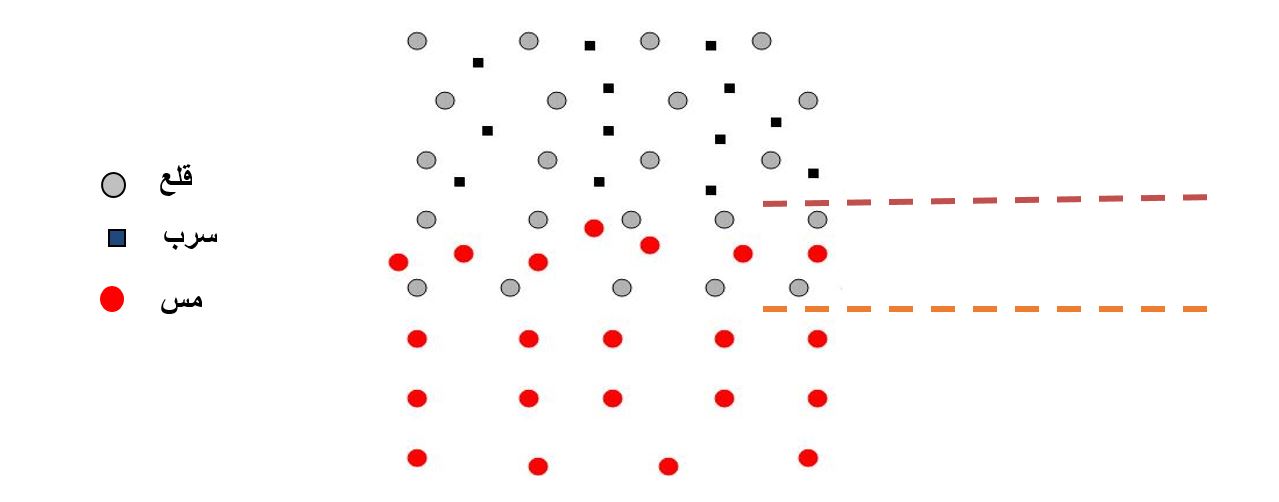

– تشکیل لایه های نفوذی در لحیم کاری یا IMC

در این بخش پاسخ علمی به اینکه چگونه مواد افزودنی، بطور خاص در این مقاله لحیم، عملا” باعث ایجاد اتصال الکتریکی و استحکام مکانیکی میشود مورد بررسی قرار میگیرد.

با توجه به شکل (7) اتصال مکانیکی بین قطعه و برد از طریق نفوذ الکترون های روی (لحیم ) به داخل صفحه مسی و هم چنین الکترون های آزاد شده مس به درون لحیم از طریق اعمال حرارت (مثل هویه) منجربه تشکیل لایه ای میگردد بنام “IMC” Intermetallic Compound. در ضمن با توجه به هادی بودن لحیم اتصال الکتریکی نیز به نحو مطلوب بر قرار میگردد. لازم به ذکر است نقش سرب در این آلیاژ صرفا جهت کاهش درجه حرارت ذوب و صرفه اقتصادی در قیمت لحیم میباشد. عمق این لایه با آزادشدن الکترون های بیشتر از طریق افزایش درجه حرارت هویه و هم چنین زمان لحیم کاری ازدیاد میابد.

شکل 7

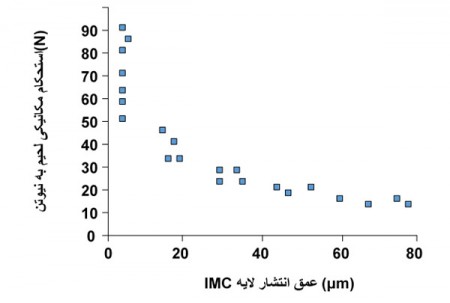

در شکل شماره (8) محور افقی عمق نفوذ و یا به عبارت دیگر عمق لایه IMC را به µm و در محور عمودی استحکام قطعه به برد را به نیوتن نشان میدهد .علیرغم این تصور که هرچه عمق لایه بیشتر شود استحکام مکانیکی آن اضافه میگردد ملاحظه مینمائید که عملکرد واقعی آن برعکس میباشد. به عبارت دیگر هر چقدر عمق لایه IMC اضافه شود از استحکام مکانیکی قطعه به صورت لگاریتمی کاسته می شود.

شکل 8

این مطلب یکی از نمونه های حائز اهمیت در کنترل دقیق درجه حرارت و طول زمان لحیم کاری جهت دستیابی به یک اتصال خوب و با استحکام مناسب میباشد. بنابراین نتیجه میگیریم لحیم کاری مناسب باید با:

حداقل درجه حرارت و در کمترین طول زمان انجام پذیرد

برای دستیابی به این مهم آموزش درجهت ایجاد مهارت وهمچنین استفاده ازمواد وابزار مناسب اجتناب نا پذیر میباشد.

پارامترهای موثر در لحیم کاری :

بصورت کلی عوامل موثر در لحیم کاری را میتوان به سه گروه اصلی تقسیم کرد که به ترتیب اهمیت عبارتند از:

1 – درجه حرارت

2- زمان لحیم کاری

3- مواد مصرفی اصلی شامل لحیم و روغن لحیم یا فلاکس

در این مقاله آثار مترتب بر لحیم کاری از طریق حرارت و زمان با توجه به نحوه تشکیل لایه نفوذ پذیر IMC اجمالا مورد بررسی قرار گرفت. اما اینکه درجه حرارت مناسب و زمان مناسب چیست، باید گفت به عوامل متعددی مثل نوع تولید، قطعه، صنعت مورد نظر، شرایط محیطی، استانداردهای مورد نیاز وغیره دارد که در این مقاله نمیگنجد. ولی آنچه در اینجا میتوان بصورت یک فرمول کاربردی بدان اشاره کرد این است که:

در مورد درجه حرارت درجه حرارت مناسب میتواند درجه نقطه ذوب لحیم بعلاوه 120 تا 130 درجه سانتیگراد برای نوک هویه باشد. مثلا در مورد لحیم سرب دار 183 درجه بعلاوه 120 تا 140 یعنی حدود 320 تا 330 درجه سانتیگراد و برای لحیم بدون سرب حدود 30 درجه بیشتر.

در مورد زمان لحیم کاری میتوان گفت زمان اتصال پس از رسیدن مجموعه به درجه ذوب حدودا 2 تا 3 ثانیه.

لحیم (SOLDER) :

اصلی ترین ماده مصرفی در تولید صنعت الکترونیک لحیم میباشد که در فرمهای، سیم، مفتول و یا شمش با توجه به نیاز مصرف کننده در اختیار قرار میگیرد. جدا از شکل ظاهری نوع آلیاژ و در صد و ترکیب مواد تشکیل دهنده آن از جمله نکاتی است که با توجه به نوع صنعت و امکانات تولید بسیار حائز اهمیت میباشد.

برای سالهای متمادی ماده اصلی تشکیل دهنده لحیم را قلع (Sn) تشکیل میداد. نقطه ذوب قلع 232 درجه سانتیگراد میباشد و اصولا فلزی است گرانبها. از آنجا که کاهش درجه حرارت در پروسه لحیم کاری، با توجه به حساسیت روز افزون قطعات و کاهش هزینه های ثابت سرمایه گذاری در ابزار مصرفی، و همچنین به حداقل رساندن قیمت مواد مصرفی بسیار مورد توجه صنعت قرار داشت، لذا استفاده از آلیاژها بعنوان راه حلی مناسب پیش رو قرار گرفت. مشهورترین آلیاژ مصرفی این صنعت ترکیب دو فلز قلع و سرب بود. پر مصرف ترین آلیاژ این گروه ترکیب 63 درصد قلع و 37 درصد سرب حاصل گشت. با توجه به قیمت حدوداً ده برابری قلع نسبت به سرب ، این ترکیب ضمن پائین آوردن هزینه لحیم مصرفی درجه حرارت ذوب را نیز به 183 درجه سانتیگراد کاهش داد. این لحیم به مقدار زیادی هم با ترکیب 60 به 40 در بازار موجود استفاده میگردد.

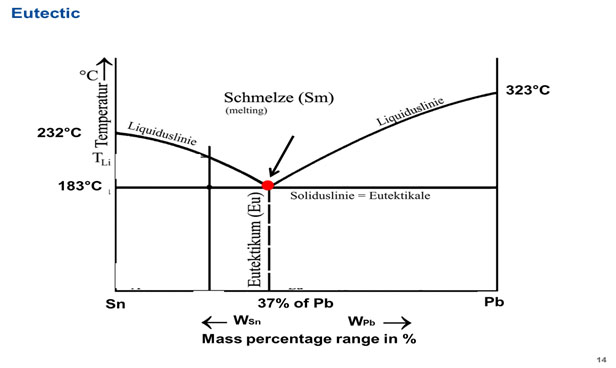

اما چرا 63 به 37 و این ترکیب چگونه انتخاب شده. این سئوالی است که پاسخ آن در ساختار ملکولی این دو فلز در هنگام ترکیب نهفته میباشد. اصولا در یک لحیم کاری خوب که توسط اعمال حرارت جهت ذوب لحیم از جامد به مایع میباشد، ایده آل ترین حالت رسیدن از جامد به مایع بدون عبور از حالت خمیری میباشد. به شکل ذیل توجه کنید.

شکل 9

در شکل فوق در محور افقی درصد وزنی ترکیب به ترتیبی است که سمت راست صد در صد سرب و در سمت چپ صد در صد قلع را نشان میدهد. محور عمودی در هر طرف نیز درجه حرارت فلز مربوطه را تا نقطه ذوب آن نشان میدهد. تغییرات نقطه ذوب ترکیب با توجه به درصد ترکیب آنها به صورت منحنی ترسیم شده. لذا نقاط بالای منحنی عملا نشانگر ترکیب در حالت مایع میباشد. و حد فاصل بین خط 183 درجه سانتیگراد، یعنی محل طلا قی دو منحنی، در حالت خمیر میباشد. بنابراین چنانچه ملاحظه مینمائید نقطه ایده آل عبور از جامد به مایع در ترکیب 37 درصد سرب و 63 درصد قلع بو جود میآید. این نقطه را که با رنگ قرمز نشان داده شده اصطلاحا نقطه EUTECTIC مینامند.

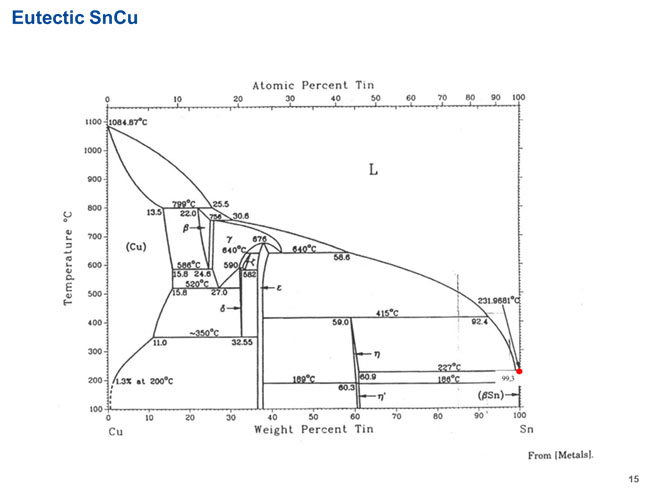

بخاطر داشته باشید که معمولا در آلیاژها ترکیب مواد با اولویت در صد حاصل از مشخص شدن نقطه EUTECTIC تعیین میگردد. برای مثال در شکل (10) این نقطه برای ترکیب آلیاژ قلع و مس نشان داده شده. بد نیست کمی به این شکل توجه کنید تا با آثار وجود مس و تاثیر آن در درجه حرارت ذوب بیشتر آشنا شوید

شکل 10

با توجه به اهمیت حفظ محیط زیست در دو دهه اخیر و تدوین استانداردهای زیست محیطی همچون ROHS1, ROHS2 و WEEE همگی منجر به تولید و استفاده از قلع بدون سرب در بخش عمده ای از این صنعت گشت. اگر چه انواع مختلف ترکیبی قلع بدون سرب هرگز جایگزین کاملی برای قلع سرب دار نشده وبا افزایش درجه حرارت و چسبندگی کمتر و قیمت بالاتر مشکلات عدیده ای را در این صنعت بو جود آورده، ولی با توجه به اهمیت حفظ محیط زیست صنایع مختلف با تغییر در ماشین آلات و پیچیده کردن پروسه تولید سعی بر رسیدن به بهترین تولید با حداقل هزینه را دارند. نکته مهم اینکه انتخاب نوع لحیم دیگر مثل قدیم یک انتخاب ساده بین دو یا سه محصول نیست و تعدد آلیاژها تا کنون به چند ده مورد منجر گردیده. لذا امروزه داشتن دانش مورد نیاز در این زمینه و یا بهره مندی از مشاوره مناسب در این زمینه اجتناب ناپذیر میباشد.

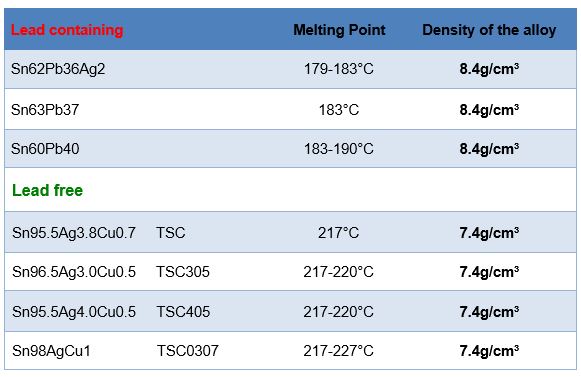

در جدول ذیل تعداد معدودی از قلع رایج در بازار ایران را با نوع ترکیب و درجه ذوب آنها مشاهده میفرمایید.

Extract of the available alloys from STANNOL.

لازم به ذکر است که شکل قلع میتواند به صورت سیم در ضخامت های مختلف رایج در بازار از قطر 0.3 تا 3 میلیمتر، با روغن لحیم در داخل آن و یا بدون روغن لحیم تولید گردد. شکل دیگر آن به صورت شمش بوده که معمولا جهت خطوط تولید و یا قلع اندود کردن استفاده میشود.

در مقاله بعدی به خمیر قلع ، انواع و مشخصات آنها خواهیم پرداخت.

در پایان مجددا از شما عزیزان درخواست مینماید تا با تصحیح و یا اظهار نظر سازنده خود ما را در ارائه بهتر این سری مقالات راهنمائی فرمایید.