خمیر قلع یا خمیر لحیم کاری

خمیر قلع یا خمیر لحیم کاری مادهای میباشد که جهت برقرار ساختن اتصالات بین پایه قطعات و سطح مسی در مدار های چاپی با تکنولوژی SMT مورد استفاده قرار میگیرد. خمیر قلع بر روی مکان مورد نظر انتشار یافته و سپس توسط حرارت ذوب میشود و باعث ایجاد اتصال مکانیکی و الکتریکی بین سطوح مدار چاپی و قطعات میگردد.

بخش عمده از مشکلاتی که در مونتاژ مدار چاپی بوجود میآید مربوط به خمیر قلع میباشد. به طور مثال استفاده بیش از حد خمیر قلع می تواند موجب چسیبدن پایهها در حین عمل لحیم کاری شود، که منجر به اتصال کوتاه بین پایهها میگردد و یا ایجاد نشدن اتصالات قوی یا لحیم سرد که باعث نارسانایی الکتریکی میگردد.

خمیر قلع از لحاظ آلیاژ، نوع فلاکس، اندازه ذرات قلع و نحوه نگهداری تقسیم بندی می شوند که توضیحات کوتاهی در مورد هر بخش خواهیم داد:

آلیاژ خمیر قلع

به طور کلی خمیر قلع از نظر مواد تشکیل دهنده به دو دسته کلی سرب دار و بدون سرب تقسیم می شوند.

خمیر قلع سرب دار

خمیر قلع سرب دار عموما با سه ترکیب در صنعت مورد استفاده قرار میگیرند

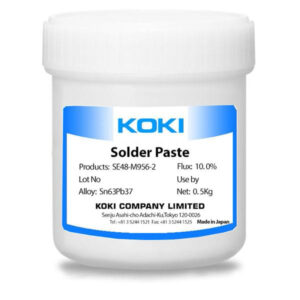

Sn63,Pb37 که اقتصادی ترین خمیر قلع می باشد

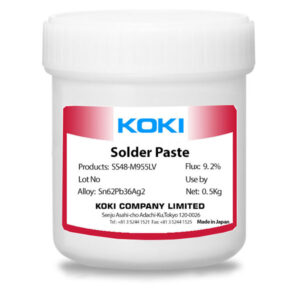

Sn62,Pb36,Ag2 که به خمیر نقره دار معروف است و یکی از دلایل وجود نقره اطمینان اتصال بالاتر نسیت به 63/37 می باشد.

Sn62.6,Pb36.8,Ag0.4,Sb0.2 که به دلیل افزودن آنتیموان، از عمل سنگ قبر (Tombstone) جلوگیری میکند و عموما مصرف زیادی در صنایع خودروسازی دارد.

خمیر قلع سرب دار KOKI :

خمیر قلع بدون سرب

خمیر قلع بدون سرب نیز دارای انواع مختتلفی میباشد که مهمترین گروه آن گروه آلیاژ نقره دار میباشد که با توجه به میزان نقره بکار رفته در آن دارای انواع مختلفی میباشد که به مهمترین آن ها اشاره میکنیم :

Sn99,Ag0.3,Cu0.7 یا همان SAC 0307 که اقتصادی ترین خمیر بدون سرب می باشد و معمولا مشکلات زیادی در فرایند چاپ و لحیم کاری دارد

Sn99,Ag0.1,Cu0.7,(Bi+Ni)1.6 یا S01XBIG خمیری جدیدی است که شرکت کوکی ژاپن از آن رونمایی کرده و مشابه SAC0307 از لحاظ قیمتی می باشد.این خمیر به دلیل وجود بیسموت و نیکل باعث می شود چاپ با کیفیت تر و اتصالی مطمئن تر از مدل مشابه (SAC0307) داشته باشد.

Sn96.5,Ag3,Cu0.5 که به SAC305 مشهور است و به دلیل درصد نقره بالا قیمت بالاتری نسبت به سایر خمیر قلع ها دارد. این نوع خمیر قلع عموما درمحصولاتی به کار برده می شود که عمر بالایی دارند، به طور مثال می توان به صنایع هوا فضا، خودرو و لوازم خانگی اشاره کرد.

Sn96.4,Ag1.1,Cu0.7,(Bi+Ni)1.8 یا S1XBIG خمیر قلع جدید کوکی ژاپن که کیفیت بالاتری نسبت به مدل SAC305 دارد اما به دلیل درصد نقره کمتر قیمت پایین تری نیز دارد.

خمیر قلع بدون سرب KOKI :

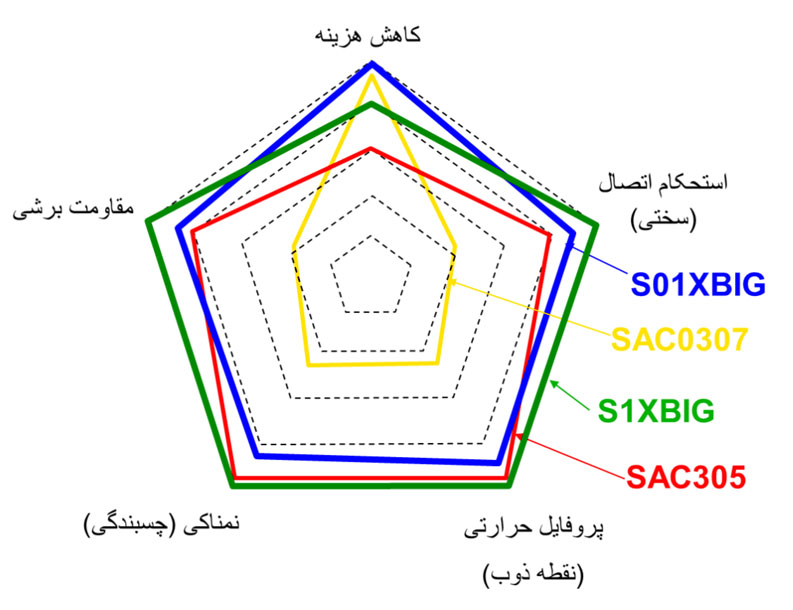

نمودار زیر به صورت شماتیک میزان کیفیت و قیمت 4 مدل خمیر قلع بدون سرب را مقایسه میکند :

خمیر قلع S1XBIG از لحاظ کیفی مشخصه های بهتری را دارد و قیمت پایین تری نسبت به مدل مشابه SAX305 دارد. همچنین S01XBIG نیز کیفیت بسیار بالاتری نسبت به SAC0307 دارد.

Bi57.6,Sn40,Ag0.4 که به خمیر قلع بیسموت معروف است، دارای 57 درصد بیسموت می باشد. علت استفاده از بیسموت کاهش نقطه ذوب می باشد. نقطه ذوب این خمیر قلع 138 درجه می باشد. این خمیر قلع در برد هایی که قطعات آن حساس به حرارت باشند کاربرد بالایی دارد، همچنین به دلیل نقطه ذوب پایین در برد های دو رو جهت ارسال مجدد برد به کوره هوای گرم نیز استفاده می شود.

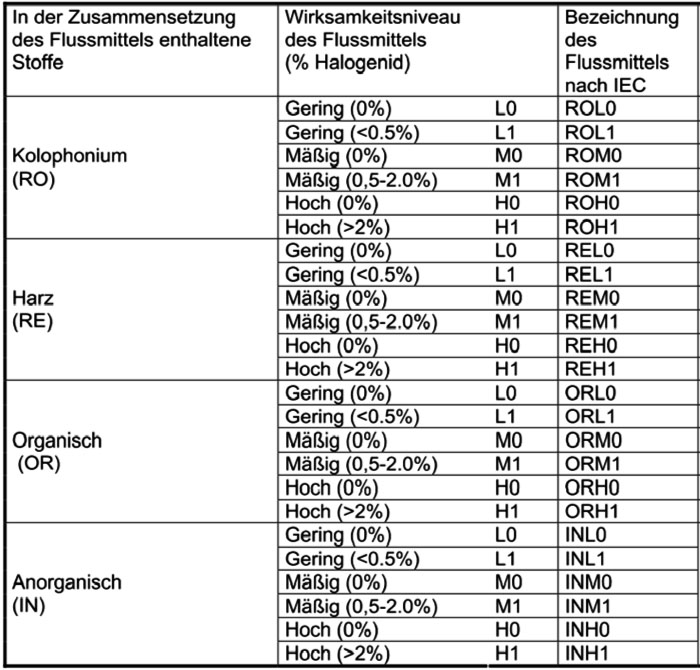

نوع فلاکس

به طور کلی فلاکس را می توان طبق استتاندارد IPC به صورت زیر تقسیم بندی کرد:

پایه فلاکس

الکل

آب

مواد تشکیل دهنده فلاکس

ROSIN (رازین)

RESIN (رزین)

ORGANIC (ارگانیک)

میزان فعال پذیری

کم (L)

متوسط (M)

زیاد (H)

میزان هالوژن

0 – بسیار کم یا بدون هالوژن

1 – هالوژن دارد

به طور مثال فلاکس ROM1 که معمولا در سیم قلع ها اسفاده می شود یعنی فلاکس رازین با فعال پذیری متوسط و دارای هالید می باشد.

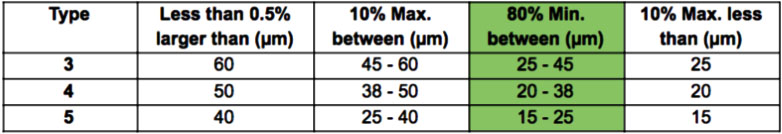

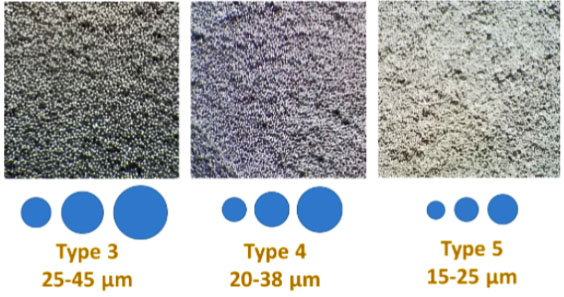

اندازه ذرات (Type)

منظور از اندازه ذرات سایز پودر قلع در خمیر قلع می باشد. جدول زیر بازه ذرات پودر قلع را طبق استاندارد نشان می دهد:

نگهداری خمیر قلع

الف) دما

پس از خارج کردن خمیر قلع از یخچال (زیر دمای 10درجه سانتی گراد) صبر کنید تا خمیر قلع به دمای محیط برسد.

به هیچ عنوان درب قوطی را هنگامی که سرد است باز نکنید زیرا باعث جذب رطوبت بر روی خمیر شده و منجر به ضعف در عملکرد آن و در نتیجه ایجاد مشکلاتی از قبیل تولید توپ قلع، کاهش چگالی و غیره می گردد. خمیر را به هیچ عنوان به وسیله حرارت مستقیم گرم نکنید. خمیر باید در شرایط عادی به درجه حرارت محیط برسد.

ب) هم زدن (مخلوط کردن)

قبل از استفاده به مدت 1 تا 2 دقیقه خمیر را بوسیله قلم استیل و یا قلم پلاستیکی مقاوم در مقابل تغییرات شیمیایی هم بزنید تا به فرم و چگالی مطلوب برسد.

ج) شرایط محیطی :

a: دما: 24 درجه با تلرانس 4± درجه سانتی گراد

b: رطوبت: 25 تا 60%RH

c: تحرک و جابجایی بیش ازحد هوا موجب خشک شدن خمیر گردیده و در عملکرد آن تاثیر منفی خواهد گذاشت.

* احتیاط: اگر مکان عملیات مجهز به تهویه مطبوع می باشد، مراقب تشدید روند خشک شدگی خمیر قلع باشید.

به صورت کلی ماندگاری خمیر قلع در دمای 0-10 درجه سانتی گراد 6 ماه پس از تولید و در دمای 25 درجه حداکثر یک ماه می باشد.